Motordaki piston segmanlarını kendiniz nasıl değiştirirsiniz. Motordaki piston segmanlarını kendiniz nasıl değiştirirsiniz Motor parçalarının eşleşmesi

İhtiyacınız olacak: "10 için", "12 için", "14 için" anahtarlar, "15 için", "19 için", bir çekiç.

1. Silindir kapağını çıkarın (bkz. "Silindir kapağı contasının değiştirilmesi").

2. Motor yağı karterini ve karter contasını çıkarın (bkz. "Yağ karteri contasının değiştirilmesi").

3. Yağ pompasını çıkarın (bkz. "Yağ pompasının sökülmesi, onarımı ve montajı").

4. Bağlantı çubuğu cıvatalarının somunlarını 1 sökün ve bağlantı çubuğunun kapağını 2 çıkarın. Kapak sıkıca oturuyorsa, hafif çekiç darbeleriyle vurun. Ek parçayı kapaktan çıkarın.

5. Pistonu silindirden dışarı doğru itin ve bağlantı çubuğuyla birlikte çıkarın. Burcu bağlantı çubuğundan çıkarın.

6. Kalan pistonları bağlantı çubuklarıyla birlikte çıkarın.

7. Bir çektirme kullanarak piston segmanlarını çıkarın, çektirme yoksa segmanları kilitlerden dikkatlice açın.

10. Kalan pistonları bağlantı çubuklarından çıkarın.

11. Tüm parçaları benzinle yıkayın. Pistonlardaki karbon birikintilerini temizleyin. Eski bir segman parçası ile segman kanallarındaki karbon birikintilerini temizleyin.

12. Pistonları inceleyin. Nöbetleri varsa, yanma izleri varsa, pistonları değiştirin. Piston çapını ölçün. 95,4 mm'den küçükse pistonu değiştirin. Pistonun çapı, ekseninin 8.0 mm altında, piston piminin eksenine dik bir düzlemde ölçülür. Piston, silindire 0.036-0.060 mm boşlukla monte edilmiştir. Pistonlar çaplarına göre beş boyut grubuna ayrılır: A, B, C, D, D. Harf işaretleri piston tepesine damgalanmıştır. Pistonu silindirle eşleştirirken yukarıdaki boşluk sağlanmalıdır. Piston ve silindir arasında izin verilen maksimum boşluk 0,25 mm'dir. Piston-silindir boşluğu, piston ve silindir ölçülerek belirlenebilir. Yedek parçalar, iki onarım boyutunda pistonlarla sağlanır: çapı 0,5 ve 1,0 mm artırılmış. Piston piminin altındaki başlıklardan birinin üzerine şu yazı yazılır: “409” (piston nominal çapta), “409AP” (çap 0,5 mm artırıldı) veya “409BR” (çap 1,0 mm artırıldı).

|

|

|

| 13. Piston çevresinin çeşitli yerlerinde piston segmanı-piston yivi boşluğunu ölçün. Boşluk, sıkıştırma segmanları için 0,096–0,060 mm ve yağ sıyırıcı segman için 0,115–0,365 mm arasında olmalıdır. Boşluklar belirtilen değerleri aşarsa, segmanlar veya pistonlar değiştirilmelidir. | 14. Kilitlerdeki boşlukları ölçün segmanlar... Bunu yapmak için, halkayı silindirin içine sokun ve halkanın silindire düzgün bir şekilde, bozulma olmadan oturması için bir mandrel gibi pistonla itin. Halkanın kilidindeki (konektördeki) boşluğu bir kalınlık ölçer ile ölçün; sıkıştırma halkaları için 0,3–0,6 mm ve yağ sıyırıcı diskler için 0,5–1,0 mm arasında olmalıdır. Boşluk belirtilenden büyükse, halkayı değiştirin. Boşluk daha azsa, halkanın uçlarını bir mengeneye sıkıştırılmış bir dosya ile eğeleyebilirsiniz. Aynı zamanda, halkayı dosyada yukarı ve aşağı hareket ettirin. |

15. Piston piminin üst biyel kolu kafasına oturmasını kontrol edin. Pim ile üst biyel kolu kafasının burcu arasındaki boşluk 0,0045-0,0095 mm aralığında olmalıdır. Pimler, pistonlar ve biyeller dört boyut grubuna ayrılmış ve boya ile işaretlenmiştir. Parmak, bir uçta iç yüzeyde, bağlantı çubuğu - çubukta, pistonda - patronlardan birinin alt yüzeyinde işaretlenir veya piston tabanında bir Romen rakamı vurulur. Piston, biyel ve pimlerin boyut grupları tabloda verilmiştir. 5.3.

Piston pimini temiz bir sıvı ile hafifçe yağlayın. motor yağı ve üst bağlantı çubuğu kafasına takın. Parmak, elin çabasıyla kafaya eşit olarak, sıkışmadan girmelidir. Biyel kolu yatay konumdan kendi ağırlığı altında piston pimi üzerinde dönmelidir. Dik konumdayken, pim kendi ağırlığından dolayı biyel kolu kafasından dışarı çıkmamalı veya düşmemelidir. Piston pimi ve biyel kolu aynı veya bitişik boyut gruplarında olmalıdır.

Tablo 5.3 Pistonların boyut grupları, motorların biyel kolları ve pimleri mod. ZMZ-409.10

16. Piston segmanlı, pimli ve bağlantı çubuklu pistonlar ağırlıkça seçilir. Bir motor için ağırlık farkı 10 g'dan fazla olmamalıdır.

17. Bağlantı çubuğu burçlarını kontrol edin. Nöbetler, ufalanmalar ve diğer kusurları varsa, gömlekleri değiştirin.

18. Bağlantı çubuklarına kapakları takın ve bağlantı çubuğunun alt kafasındaki deliğin çapını ölçün. Nominal delik çapı 60 + 0.019 mm, izin verilen maksimum çap 60.03 mm'dir. Ölçülen çap izin verilen maksimum değeri aşarsa, bağlantı çubuğunu bir kapakla değiştirin. Üst biyel kolu burcundaki deliğin çapını ölçün. Nominal delik çapı 22 + 0,007 –0,003 mm, izin verilen maksimum çap 22,01 mm'dir. Ölçülen çap sınırı aşarsa, biyel kolunu değiştirin. Biyel-piston grubunun ölçüleri tabloda verilmiştir. 5.4.

Tablo 5.4 Anma ve limit izin verilen boyutlar ve motor modunun biyel-piston grubunun eşleşen parçalarının inişi. ZMZ-409.10

* Tolerans 0,06 mm beş gruba ayrılmıştır (her 0,012 mm'de bir).

19. Piston 4'ü bağlantı çubuğu 3 ile birleştirin. Pistonu 60–80 °C sıcaklığa kadar önceden ısıtın. Ardından, bağlantı çubuğunu piston üzerindeki "Ön" yazısı ve bağlantı çubuğundaki A çıkıntısı bir tarafta olacak şekilde hızla pistonun içine sokun ve maksimum 0,0025 mm gerilimle piston pimini 6 içeri bastırın. Segmanı takın 5. Bir çektirme kullanarak piston segmanlarını pistonun üzerine kaydırın.

Ek parçadaki tutma çıkıntısı ("kilit") pistonun alt kafasındaki girintiye girmelidir, bu sırada ek parçayı (7) bağlantı çubuğunun alt kafasına yerleştirin. Ek parçayı 1 bağlantı çubuğunun kapağına 2 yerleştirin, ek parçanın tutma çıkıntısı ("kilit") kapaktaki girintiye girmelidir. Silindiri, pistonu 4, krank mili biyel muylusunu ve gömlekleri 1 ve 7'yi temiz motor yağıyla yağlayın. Piston segmanlarını, sıkıştırma segman kilitleri birbirine 180°, yağ sıyırıcı segman disk kilitleri birbirine 180° ve kompresyon segman kilitlerine 90° açı yapacak şekilde döndürün, yağ sıyırıcı halka genişletme kilidi, yağ sıyırıcı disklerden birinin kilidine 45 ° 'lik bir açıdadır. Krank milini, pistonun takılı olduğu silindirin biyel kolu muylusu alt ölü merkezde (BDC) olacak şekilde çevirin. Piston ve bağlantı çubuğunu, piston göbeğindeki "Ön" yazısı motorun ön tarafına bakacak şekilde silindire yerleştirin (eksantrik mili tahriki).

Özel bir mandrel kullanarak, piston segmanlarını sıkıştırın ve bir çekiç sapı ile hafif darbelerle pistonu silindirin içine itin, bu sırada mandrel bloğa sıkıca bastırılmalıdır, aksi takdirde piston segmanları kırılabilir. Pistonu, bağlantı çubuğunun alt ucu krank mili muylusuna oturacak şekilde aşağı doğru hareket ettirin ve hortum kesicileri bağlantı çubuğu cıvatalarından çıkarın. Bağlantı çubuğu kapağını 2 bağlantı çubuğu cıvatalarına, çıkıntıya takın B biyel kolu kapağındaki çıkıntı ile aynı tarafta olmalıdır A biyel kolunun alt kafasında, biyel koluna ve kapağa damgalanmış silindir numaraları bir tarafta ve gömleklerin "kilitleri" - birbirinin karşısında olmalıdır.

20. Bağlantı çubuğu cıvatalarının somunlarını sarın ve 68–75 N · m (6.8–7.5 kgf · m) torkla sıkın.

21. Kalan pistonları biyellerle aynı şekilde takın.

22. Krank milini birkaç kez çevirin, sıkışmadan kolayca dönmelidir.

23. Yağ pompasını, yağ karterini ve silindir kapağını takın.

Montajdan önce, ZMZ-40906 motorunun silindirleri için bir piston seçimi yapmak gerekir. Etek O.D. pistonları ve delik silindirleri beş boyut grubuna ayrılır. Pistonlar altta harflerle işaretlenmiştir. Silindir bloğunun sol tarafındaki tapaların üzerine silindir çapının boyut grubu atamasının harfi boya ile uygulanır.

Onarımdan sonra, ZMZ-40906 motora nominal çapı 95,5 mm ve ilk onarım boyutu 96,0 mm ("AR" olarak işaretlenmiştir) olan pistonlar takılabilir. Pistonlar 2 ağırlık grubuna ayrılabilir. Daha ağır piston grubu altta işaretlenmiştir. ZMZ-40906 motora aynı ağırlık grubundan pistonlar takılmalıdır. Pistonlar ve silindirler, aşağıdaki tabloya göre gruptan gruba eşleştirilmelidir.

* - Daha önce, gruplar sırasıyla "A", "B", "C", "D", "D" Rus alfabesinin harfleriyle belirlendi.

Piston aşağıdaki kontrolden geçtiğinde, çalışma silindirleri de dahil olmak üzere, komşu gruplardan piston seçimine izin verilir. Pistonun aşağıda belirtildiği gibi silindir içi çalışma için test edilmesi önerilir.

ZMZ-40906 motorunun silindirinde çalışmak için pistonun uygunluğunun kontrol edilmesi.

1. Piston, kendi ağırlığının etkisi altında veya elin parmaklarından gelen hafif itmelerin etkisi altında, ters konumda, silindir boyunca yavaşça alçalmalıdır.

2. Çekme kuvvetini, silindir duvarı ile silindirin içine ters konumda yerleştirilmiş piston arasında 35 mm derinliğe indirilmiş, 0,05 mm kalınlığında ve 10 mm genişliğinde bir seviye çubuğu şeridinden oluşan bir dinamometre ile ölçün. Piston eteğinin alt kenarı, bloğun üst ucuna göre 10 mm derinleştirilmelidir.

Yağ çubuğu şeridini, piston piminin eksenine dik, yani pistonun en büyük çapı boyunca bir düzleme yerleştirin. Prob şeridini çekerken kuvvet, yeni silindirler ve pistonlar için 29-39 N (3-4 kgf) olmalıdır. Silindirlerin, pistonların ve çekme pistonlarının ölçümü, parçaların sıcaklığı artı 20 + -3 derece arasında yapılmalıdır.

Pistonlar ve bağlantı çubukları için parmak seçimi ve bağlantı çubukları ve parmakları olan bir piston grubu.

Pistonlar, pim deliğinin çapına göre 2 boyut grubuna ayrılır ve altta Romen rakamı ile işaretlenir. Biyel kolları, pim için burç deliğinin çapına göre 4 boyut grubuna ayrılır ve piston kafası bölgesinde çubuk üzerinde boya ile işaretlenir. Piston pimleri, dış çaplarına göre, sonunda boya veya Latin harfleriyle işaretlenmiş 5 boyut grubuna ve sonunda bir Roma rakamı ile işaretlenmiş 2 boyut grubuna ayrılabilir.

5 boyut grubuna ve 2 boyut grubuna ayrılmış piston pimleri, aşağıdaki tablolara göre pistonlara ve biyel kollarına ayrı ayrı eşleştirilmelidir.

Biyeller ve kapaklar ağırlıklarına göre dört gruba ayrılır ve biyel kapağı üzerinde boya ile işaretlenir. İşaretleme rengi:

- Beyaz - 900-905 g bağlantı çubuğunun kütlesine karşılık gelir.

- Yeşil - 895-900 gr.

- Sarı - 890-895 gr.

- Mavi - 885-890 gr.

ZMZ-40906 motora montaj için aynı gruptaki biyel kollarını ağırlıkça almalısınız. Motora takılan ünitelerin (bağlantı çubuklu piston) kütlesindeki fark 22 gramı geçmemelidir. Montajdan önce motorda kullanılan piston pimini yağlayın ve piston ve biyel kolları deliklerine yerleştirin. Bağlantı çubukları ve pistonlar, bir piston pimi ile birleştirildiğinde aşağıdaki gibi yönlendirilmelidir: piston üzerindeki "ÖN" veya "ÖN" yazısı, bağlantı çubuğunun krank kafasındaki A çıkıntısı bir yönü göstermelidir.

Piston taçlarını ve segman kanallarını karbon birikintilerinden temizleyin. Sıkıştırma segmanları ile piston oluğu duvarı arasındaki yanal boşluğu bir kalınlık mastarı ile ölçün. Aşınmış halkalar ve pistonlar için 0,15 mm'den fazla olmayan maksimum açıklığa izin verilir. Daha büyük boşluk, segmanların "pompalama" etkisinden dolayı artan yağ tükenmesine yol açacaktır. Gerekirse aşınmış halkayı veya pistonu değiştirin.

Aleti kullanarak piston segmanlarını pistonun üzerine kaydırın. Alt sıkıştırma halkasını "TOP" (üstte) veya işaretli olarak takın markaüretici, pistonun altına (üste) doğru. Oluklardaki halkalar serbestçe hareket etmelidir.

Pistonları aşağıdaki gibi silindirlere yerleştirin.

- Piston üzerindeki "ÖN" veya "ÖN" yazısı silindir bloğunun ön ucuna bakacak şekilde pistonu bağlantı çubuğuyla yönlendirin.

- Biyel kollarının yatağını ve kapaklarını bir peçete ile silip, silerek içlerine ekleri yerleştiriniz.

- Mili, birinci ve dördüncü silindirlerin krankları BDC'ye karşılık gelen konumu alacak şekilde çevirin.

- Yatakları, pistonu, biyel kolu muylusunu ve birinci silindiri temiz motor yağıyla yağlayın.

- Piston segmanlarının kilitlerini açın, sıkıştırma segmanlarının kilitlerini birbirine göre 180 derece hareket ettirin, yağ sıyırıcı segmanının dairesel disk elemanlarının kilitlerini birbirine 180 derecelik bir açıyla ve bir açıyla ayarlayın. Sıkıştırma halkalarının kilitlerine 90 derece. Yay genişleticinin kilidini, dairesel disk elemanlarından birinin kilidine 45 derecelik bir açıyla ayarlayın.

- İçi konik yüzeyli özel bir mandrel kullanarak segmanları sıkın ve pistonu silindire yerleştirin.

Pistonu ZMZ-40906 motor bloğuna takmadan önce, pistonun ve bağlantı çubuğunun silindirdeki doğru konumunu bir kez daha kontrol etmelisiniz. Krank kafasından biyel kolunu biyel kolu muylusuna çekin ve biyel kolu kapağını takın. Biyel kolu kapağındaki bağlantı kolu kapağı, bağlantı kolu kapağındaki B omzu ve krank kafasındaki A çıkıntısı veya gömlekler için oluklar bir tarafta olacak şekilde takılmalıdır.

Bağlantı kolu cıvata somunlarını bir tork anahtarıyla 68-75 Nm (6.8-7.5 kgcm) torkla sıkın. Aynı sırayla, pistonu dördüncü silindirin bağlantı çubuğuyla birlikte yerleştirin. Krank milini 180 derece döndürün ve pistonları ikinci ve üçüncü silindirlerin bağlantı çubuklarıyla yerleştirin. Biraz çabayla kolayca dönmesi gereken krank milini birkaç kez çevirin.

UAZ otomobillerinin motorunun onarımı

Geleneksel olarak, iki tür motor onarımı ayırt edilir: mevcut (garaj) ve ana.

Mevcut onarım, silindir bloğu ve krank milini içeren temel parçalar hariç, tek tek parçalarını değiştirerek veya onararak motorun performansını eski haline getirmeyi amaçlar. Mevcut onarımlar sırasında, krank milinin piston segmanları, biyel kolu gömlekleri ve ana yatakları, pistonlar, piston pimleri, valfler ve bunların kılavuz burçları, krank milinin baskı rondelaları ve diğer parçalar değiştirilebilir.

saat elden geçirmek motor parçalarının tüm arayüzlerinde boşlukları ve sızdırmazlığı nominal değerlere geri yükleyin. Bu durumda, motor tamamen demonte edilir ve silindir gömlekleri ve krank mili işlenmeli veya döner parçalar varsa değiştirilmelidir.

Temel motor parçalarının aşınması, motorun genel ömrünü belirler. Gerektiğinde hem mevcut hem de büyük motor onarımları yapılmalıdır. Onarımların temeli, aracın çalışması sırasında ortaya çıkan motor arızalarıdır. Bununla birlikte, genel motor ömrünü uzatmak ve revizyondan önce kilometreyi artırmak için, valflerin taşlanması (ilk kez 5000-8000 km'den sonra ve ardından her 40.000 - 50.000 km'de bir) ve piston segmanlarının ve krank mili yatak kovanlarının (özellikle krank mili yatak kovanlarının) değiştirilmesi önerilir. biyel) 70.000-90.000 km'den sonra.

Büyük silindir aşınmasında (0,25 mm veya daha fazla), pistonları değiştirmeden piston segmanlarını değiştirmek çok sık istenen sonuçlara yol açmaz.

İzin verilen maksimum aşınma

Tabloda verilen boşluklar ve aşınma değerleri, çalışmasında çeşitli arızaların ortaya çıktığı (artan yağ veya benzin tüketimi, büyük gaz geçişi, düşük yağ basıncı, güç düşüşü, vurma vb.).

Motor parçalarının onarım boyutları

Motor, tekrarlanan onarım imkanı sağlayan nominal ve revizyon boyutlarındaki hazır yedek parçalar temelinde onarılır.

Motor parçaları arkadaşları

Motorun ve bileşenlerinin onarımı sırasında korunması gereken boşluklar ve sızdırmazlık tabloda verilmiştir. 6. Boşlukların tavsiye edilenlere göre azalması veya artması, mutlaka sürtünen yüzeylerin yağlanmasının bozulmasına ve dolayısıyla aşınmalarının hızlanmasına yol açacaktır. Sabit (basın) inişlerde sızdırmazlığın azaltılması da oldukça istenmeyen bir durumdur.

Kılavuz burçlar ve geçmeli egzoz valfi yuvaları gibi parçalar için ön yüklerin azaltılması, su soğutmalı silindir kapağı duvarlarına ısı transferinin bozulmasına neden olabilir ve bunun sonucunda ortaya çıkan tüm sonuçlar: çarpılma, kavrulma, yoğun aşınma, sürtünme vb.

Sökme ve motor montajı

Motor, bir kaldırma cihazı kullanılarak kabin içinden kaldırılır. Sökmeyi kolaylaştırmak için, arabanın çatısında forklift kablosu için bir kapak vardır. Motoru kabin çatısında kapağı olmayan bir arabadan çıkarırken, kancada blok olmadan 0,5 t kaldırma kapasitesine sahip bir vinç, vinç görevi görebilir. Vinç, 3000 mm uzunluğunda, yeterli mukavemette ahşap bir çubuk (veya metal boru) üzerine asılır, kapılardan geçirilir ve 1750 mm yüksekliğinde ahşap sehpalar üzerine monte edilir.

Bir muayene çukuruna monte edilmiş bir arabada motoru sökmeden önce, aşağıdaki hazırlık işlemleri gerçekleştirilmelidir.

Soğutma sistemindeki suyu ve motor karterindeki yağı boşaltın.

Koltukları ve kaput panellerini, hava filtresini ve ateşleme bobinini, kaput kapağını, kabin kapağındaki kapağı, motor çamurluklarını ve susturucu ön borusunu, su radyatörünü (şasisini, motorunu ve gövdesini ayırdıktan sonra) sökün. ve fanın çıkarılması) kabine çekilir.

Motor bağlantısını kesin: ısıtıcı hortumları, kaba ve ince yağ filtreleri ve tüm elektrik kabloları.

Yağ soğutucu musluğunu, yağ basıncı sensörünü ve kaba filtrenin T'sini, ön motor bağlantılarının yastıklarını desteklerin alt yastıklarıyla birlikte sabitlemek için cıvataları çıkarın (UAZ-451M ailesindeki araçlar için, arka motor bağlantı noktası), ara çubuğu, debriyaj kontrol çubuğunu ayırın ve yağlayıcıyı çıkarın.

Braketi, bloğun ön ucundan sayarak silindir kapağının ikinci ve dördüncü pimlerine takın.

Bundan sonra, motoru bir vinçle hafifçe kaldırın ve vites kutusunu ondan ayırın, dikkatlice kabine çekin ve ardından tahta boyunca yere indirin. UAZ-452 ailesindeki araçlarda şanzıman, şasi üzerinde kalır. transfer davası... UAZ-451M ailesindeki araçlarda, şanzıman motordan ayrıldıktan sonra şasiden çıkarılır.

Motoru araca ters sırada takın.

Motor ayrıca indirilerek de çıkarılabilir. Bu durumda şanzıman ve transfer kutusu ile birlikte çıkarılır. Bu yöntem çok daha karmaşıktır. UAZ-451DM ve UAZ-452D kamyonlarında, motoru sökerken önce kabin çıkarılır.

Motorun demontajı ve montajı

Bir motoru tamir etmek için bireysel bir yöntemle, daha fazla çalışmaya uygun parçalar, giyildikleri önceki yerlerine kurulur. Bunu sağlamak için pistonlar, segmanlar, biyeller, piston pimleri, gömlekler, valfler, rotlar, külbütörler ve iticiler gibi parçalar çıkarılırken parçalara zarar vermeyecek şekilde (zımbalama, yazı, takma) işaretlenmelidir. etiketler vb.).

Onarımlar sırasında, bağlantı çubukları ile bağlantı kolu kapaklarını sökmek, debriyaj mahfazasını ve ana yatak kapaklarını bir motordan diğerine yeniden düzenlemek veya listelenen parçalar fabrikada işlendiğinden orta ana yatak kapaklarını bir blokta değiştirmek mümkün değildir. birliktedir ve bu nedenle birbirlerinin yerine kullanılamazlar.

Debriyaj mahfazası yenisiyle değiştirilirse, şanzımanı krank mili ekseni ile ortalamak için kullanılan deliğin eşmerkezliliğini ve ayrıca karterin arka ucunun krank mili eksenine göre dikliğini kontrol etmek gerekir. Kontrol ederken, gösterge standı krank mili flanşına sabitlenir. Bu durumda, debriyaj çıkarılmalıdır. Deliğin salgısı ve karterin ucu 0,08 mm'yi geçmemelidir.

Motoru söktükten sonra parçalar tamamen yağdan arındırılır ve karbon birikintilerinden ve reçineli tortulardan temizlenir.

Pistonlardan, emme valflerinden ve yanma odalarındaki karbon birikintileri mekanik veya kimyasal olarak giderilir. Çoğu basit bir şekilde parça temizliği, saç fırçaları ve kazıyıcılarla küçük banyolarda kerosen veya benzinle elde yıkamadır.

Karbon birikintilerini gidermek için kimyasal yöntem, parçaları 2-3 saat 80-95 ° C'ye ısıtılmış bir çözelti ile bir banyoda tutmaktan oluşur.

Temizlendikten sonra parçalar sıcak (80-90°C) su ile yıkanır ve basınçlı hava ile üflenir.

Alkali (NaOH) içeren çözeltilerde alüminyum ve çinko alaşımlarından yapılmış parçaların yıkanması, alkali alüminyum ve çinkoyu aşındırdığı için mümkün değildir.

Motoru monte ederken, aşağıdaki koşullara uyulmalıdır.

Dişli parçalar (pimler, tapalar, bağlantı parçaları), onarım işlemi sırasında çıkarıldıysa veya değiştirildiyse, doğal keten tohumu yağı ile seyreltilmiş kırmızı kurşun veya badana üzerine yerleştirilmelidir.

Nitro vernik üzerine tek parça bağlantılar, örneğin bir silindir bloğu tapası takılmalıdır.

Silindir bloğu tamiri

İticilerin kılavuz delikleri hariç, bloğun deliklerindeki tüm sürtünme yüzeyleri değiştirilebilir burçlarla donatılmıştır: değiştirilebilir silindir gömlekleri, krank mili ana yataklarının değiştirilebilir gömlekleri, eksantrik milindeki değiştirilebilir burçlar, s. Böyle bir blok tasarımı, pratik olarak aşınmaz hale getirir ve onarımı temel olarak silindir gömleklerinin yeniden taşlanması veya değiştirilmesi, aşınmış eksantrik mili yatak burçlarının yarı bitmiş olanlarla değiştirilmesi, ardından gerekli boyutlara işlenmesi, kılavuz iticilerin onarılması ile ilgilidir. ve krank mili ana yatak gömleklerinin değiştirilmesi.

Silindir bloğu gömleklerinin sıkılması ve değiştirilmesi

İzin verilen maksimum silindir gömleği aşınması 0,30 mm'dir. Böyle bir aşınma durumunda, gömlek silindir bloğundan çıkarılır ve +0.06 mm'lik bir işleme toleransı ile en yakın onarım boyutuna kadar sıkılır.

İşleme sırasında, manşonun deformasyonu ve makineden çıkarıldıktan sonra boyutların bozulması kaçınılmaz olduğundan manşon aynaya sıkıştırılmamalıdır.

Manşon, 100 ve 108 mm çapında iniş kayışlarına sahip bir manşon olan cihaza sabitlenmiştir. Manşon, eksenel yönde bir üst halka ile kenetlenen üst manşonda durana kadar manşon içine yerleştirilir.

İşlemden sonra aynanın yüzeyi V9'a uygun olmalıdır. Bu, ince delme veya taşlama ve ardından honlama ile elde edilir.

Ovallik ve konikliğe 0,02 mm'ye kadar izin verilir ve koninin daha büyük tabanı manşonun altına yerleştirilmelidir. Fıçılar ve korselere 0,01 mm'den fazla izin verilmez.

Ayna, montaj kayışları ile eşmerkezli olarak işlenir. Aynaya göre bu bantların salgısı 0,01 mm'den fazla olmamalıdır.

Astarların onarım boyutları 92,5'e eşittir; 93.0 ve 93.5 mm.

Pirinç. 1 Silindir bloğundan gömlekleri çıkarmak için alet

Pirinç. 2. Manşonun bloğun düzleminin üzerindeki çıkıntısının ölçümü

Manşonu bloktan çıkarmak için biraz kuvvet uygulamak gerektiğinden, manşonun bir alet kullanılarak çıkarılması önerilir. Astarın duvarları hasar görebileceğinden, karterin içine çıkıntı yapan alt kısımda darbelerle astarı çıkarmak imkansızdır ve daha sonra kullanım için uygun olmaz.

Blok sokete yeni bir manşon sürmek de mümkün değildir; elle yuvaya serbestçe sığmalıdır.

Gömlekleri silindir bloğuna taktıktan sonra, Şekil 2'de gösterildiği gibi, gömlek üst ucunun bloğun üst düzleminin üzerindeki çıkıntı miktarını kontrol etmek gerekir. 43. Çıkıntı miktarı 0.005-0.055 mm olmalıdır. Çıkıntı yetersizse (0,005 mm'den az), silindir kapağı contası delebilir ve gömleğin üst bileziğinin silindir bloğu ile yetersiz sızdırmazlığı nedeniyle yanma odasına kaçınılmaz olarak su girer. Manşonun ucunun blok üzerindeki çıkıntı miktarını kontrol ederken, kauçuk O-ring'i manşondan çıkarmak gerekir. '

Daha sonraki onarım işlemleri sırasında gömleklerin yuvalardan düşmemesi için, bir rondela ve bir manşon kullanılarak bloğa sabitlenir, silindir kafası montaj saplamasına konur.

Üçüncü onarımdan (taşlama) sonra aşınan manşonlar yenileri ile değiştirilir. Bu amaçla, 1966 yılının IV çeyreğinden itibaren, bir pistonlu silindir gömleği, bir piston pimi, tespit ve piston segmanlarından oluşan bir tamir takımının yedek parçalara teslimatı başlatıldı. VK-21-1000105-A kataloğuna göre kit numarası.

Eksantrik mili yataklarının ve kılavuz iticilerin onarımı ve ayrıca krank mili ana yataklarının değiştirilmesi prosedürü bu bölümün ilgili bölümlerinde açıklanmıştır.

Silindir kapağı tamiri

Silindir kapağının onarımla giderilebilecek ana arızaları şunları içerir: silindir bloğu ile temas düzleminin çarpıklığı, yatakların ve valf kılavuzlarının aşınması.

Bir prob ile kontrol plakasında kontrol ederken, blok ile temas halinde olan kafa düzleminin düz olmaması 0,05 mm'den fazla olmamalıdır. Kafanın hafif eğrilmesinin (0,3 mm'ye kadar), düzlemin boyanın üzerine kazınmasıyla ortadan kaldırılması önerilir. 0,3 mm'yi aşan eğrilikler için, kafa "temiz" olarak zımparalanmalıdır. Bu durumda yanma odalarının derinliği, nominal boyuta göre 0,7 mm'den fazla azaltılamaz.

Valf yuvalarının ve valf kılavuzlarının onarımı için Valf Sızdırmazlığını Geri Yükleme bölümüne bakın.

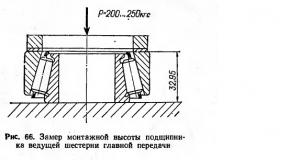

Pirinç. 3. Silindir için piston segmanlarının seçimi

Piston segmanlarının değiştirilmesi

Piston segmanlarının değiştirilmesi ihtiyacı, kullanılan yakıtın ve yağın kalitesine ve aracın genel çalışma koşullarına bağlı olarak aracın 70.000-90.000 km'sinden sonra ortaya çıkmaktadır.

Revizyon boyutlarındaki piston segmanları, yalnızca dış çapta nominalden farklıdır.

Bir veya daha fazla revizyon boyutundaki halkalar, belirli bir revizyon boyutuna göre işlenmiş silindirlere montaj için ve kilitte 0,3-0,5 mm'lik bir boşluk elde edilene kadar bağlantılarını keserek bir sonraki daha küçük revizyon boyutundaki aşınmış silindirlere kurulum için tasarlanmıştır. .

Halkanın bağlantı noktasındaki yan boşluk, Şekil 2'de gösterildiği gibi kontrol edilir. 3.

Pirinç. 4. Piston segmanlarının pistona montajı

Silindirleri üst kısım boyunca ve aşınmış olanlara - silindirin alt kısmı boyunca (piston segmanı stroku içinde) yeniden taşlamak için halkalar takılır. Takarken, halka çalışma konumunda, yani silindirin eksenine dik bir düzlemde silindire yerleştirilir ve piston kafası kullanılarak ilerletilir. Halkaların bağlantıları, halka sıkıştırıldığında bağlantıların düzlemleri paralel olacak şekilde kesilmelidir.

Halkaları silindirlere ayarladıktan sonra, olması gereken pistondaki halkalar ve oluklar arasındaki yanal boşluğu kontrol etmek gerekir: 0.050-0.082 mm içinde üst sıkıştırma halkası için ve alt sıkıştırma ve yağ sıyırıcı halkası için - 0.035-0.067 mm. Büyük boşluklarda, piston segmanlarının değiştirilmesi, atık için artan yağ tüketimini dışlamaz. Bu durumda, segmanların değiştirilmesiyle aynı zamanda pistonların da değiştirilmesi gerekir ("Pistonların değiştirilmesi" bölümüne bakın).

Pirinç. 5. Piston segman kanallarının karbon birikintilerinden temizlenmesi

Pistonları değiştirmeden yalnızca piston segmanlarını değiştirirken, piston kafasındaki halka şeklindeki oluklardan piston taçlarındaki karbon birikintilerini çıkarmak gerekir -

ve yağ sıyırıcı halkaları için oluklarda bulunan yağ tahliye delikleri. Oluklardaki karbon birikintileri, Şekil 2'de gösterilen alet kullanılarak yan yüzeylerine zarar vermemek için dikkatlice çıkarılmalıdır. 5.

Yağ tahliye deliklerindeki karbon birikintileri, elektrikli bir matkapla veya manuel olarak döndürülen 3 mm'lik bir matkapla çıkarılır.

Yeni veya yeniden boyutlandırılmış silindir gömlekleri kullanıldığında, üst sıkıştırma halkası krom kaplamalı ve geri kalanlar kalaylı veya fosfatlı olmalıdır. Gömlek tamir edilmeden veya değiştirilmeden sadece piston segmanlarını değiştirirken, krom segman aşınmış gömleğe çok az aşındığından, hepsinin kalaylı veya fosfatlı olması gerekir.

Pistonları silindirlere takmadan önce, piston segmanlarının mafsallarını birbirine 120 ° açıyla ayırmak gerekir.

1000 km çalışma içinde piston segmanları değiştirildikten sonra araç hızı 60 km/saatin üzerine çıkarılmamalıdır.

pistonların değiştirilmesi

Pistonların en sık üst piston oluğunun, sinir halkasının aşınması nedeniyle ve daha az sıklıkla piston eteğinin aşınması nedeniyle değiştirilmesi gerekir.

Motorun mevcut onarımı sırasında, aynı boyuttaki (nominal veya revizyon) pistonlar genellikle daha önce çalışan pistonlar gibi kısmen aşınmış silindirlere monte edilir. bu motor... Bununla birlikte, piston eteği ile silindir deliği arasındaki boşluğu azaltmak için daha büyük bir piston boyutuna sahip bir kit seçilmesi arzu edilir.

Bu durumda, piston eteği ile silindir deliği arasındaki boşluk, silindirin alt, en az aşınmış kısmında kontrol edilmelidir.

Silindirin bu kısmındaki açıklığın 0,02 mm'nin altına düşmesine izin verilmemelidir.

Pistonlar, piston ve gömlek arasındaki boşluğa yerleştirilen prob bandını çekmek için gereken kuvvete göre büyük boy için işlenmiş silindirlerle eşleştirilir.

0,05 mm kalınlığında ve 13 mm genişliğindeki bandın çekme kuvveti 3,5-4,5 kg aralığında olmalıdır. Sonda bandı, piston piminin eksenine dik bir düzleme yerleştirilir.

Silindirin doğru seçimini sağlamak için, piston, soğuk bir pistonda eteğinin gerçek boyutlarını bozan bir piston pimi olmadan olmalıdır. Bu durumda piston, şekilde gösterildiği gibi eteği yukarı gelecek şekilde silindire takılır, aksi takdirde çekerken konikliği nedeniyle piston eteği ile yağ çubuğunu ısırır.

Yedek parçalar, piston pimleri ve bunlara uygun tutma segmanları ile birlikte tedarik edilmektedir.

Pirinç. 6. Pistonların silindirlere seçimi: 1 - dinamometre; 2 - prob bandı; 3 - burç; 4 - yıkayıcı

Büyük boyutlu piston tepelerinde, harf gösterimi yerine, 0,01 mm'ye yuvarlatılmış piston eteği çapının boyutu doğrudan kabartılmıştır. Örneğin 92,5 mm.

Etek çapına göre silindirlere piston seçimine ek olarak, ağırlık olarak da eşleştirilirler. Bu, motoru dengede tutmak içindir. Bir motor için en hafif ve en ağır pistonlar arasındaki ağırlık farkı 4 g'ı geçmemelidir.

Pistonlar, Şekil 2'de gösterilen alet kullanılarak silindirlere takılır. 7. Halkanın iç çapı A, +0.01 mm toleransla silindir boyutuna (nominal veya onarım) eşit yapılır.

Pistonları silindirlere takarken, piston üzerinde bulunan “arka” işaretinin volana dönük olması gerekir.

Tüm büyük boyutlu pistonlarda, piston pimi göbeklerindeki delikler nominal boyutta yapılır. Yüzey cilası V8 olmalıdır. Deliğin konikliği ve ovalliği 0,005 mm'den fazla olmamalıdır. İşleme sırasında, delik ekseninin piston eksenine dik olması sağlanmalıdır, izin verilen sapma 100 mm'lik bir uzunluk boyunca 0,05 mm'den fazla olmamalıdır.

Bağlantı çubuklarının onarımı

Bağlantı çubuklarının onarımı, üst kafanın burcunun değiştirilmesine ve ardından nominal boyuttaki bir piston pimi altında işlenmesine veya revizyon boyutundaki bir pim için bağlantı çubuğunda bulunan burcun işlenmesine indirgenmiştir.

Yedek parçalar, 1 mm kalınlığında bronz OTsS4-4-2.5 banttan haddelenmiş aynı boyutta burçlarla birlikte verilir.

Biyel koluna yeni bir burç bastırırken, piston pimine yağ beslemesini sağlamak için burçtaki deliğin üst biyel kolu kafasındaki delikle eşleşmesini sağlamak gerekir.

Preslemeden sonra, manşon 24,3 + 0'045 mm çapa kadar düz bir broşla kapatılır ve daha sonra mm toleransla nominal veya onarım boyutuna zaten açılır veya sıkılır.

Pirinç. 7. Bir silindire halkaları olan bir piston takmak için alet

Alt ve üst biyel başlarının deliklerinin eksenleri arasındaki mesafe 168 ± 0,05 mm'ye eşit olmalıdır; 100 mm'lik bir uzunluk boyunca 0,04 mm'den fazla olmayan karşılıklı olarak dik iki düzlemde eksenlerin izin verilen paralel olmaması; ovallik ve koniklik 0,005 mm'yi geçmemelidir. Belirtilen boyutları ve toleransları korumak için, mastardaki üst biyel kolu deliğinin burcunun açılması tavsiye edilir.

Yerleştirmeden sonra delikler, Şekil 1'de gösterildiği gibi bağlantı çubuğunu elinizde tutarak özel bir taşlama kafasında ayarlanır. sekiz.

Kafanın taşlama taşları, gerekli revizyon boyutuna bir mikrometre vidası ile ayarlanır. İşleme saflığı - V8.

Alt başlıktaki 0,05 mm'den daha fazla ovalliğe sahip olan uçlar için delikler olan bağlantı çubukları atılır.

Piston pimlerinin değiştirilmesi ve onarımı

Piston pimlerini, pistondaki ve bağlantı çubuğunun üst kafasındaki deliklere ön işlem yapmadan değiştirmek için, çapı 0,08 mm arttırılmış piston pimleri kullanılır. 0,12 ve 0,20 mm artırılmış pimlerin kullanılması, piston gövdelerindeki ve üst biyel kolu kafasındaki deliklerin yukarıda açıklandığı gibi önceden işlenmesini gerektirir ("Pistonların değiştirilmesi" ve "Biyellerin onarımı" bölümlerine bakın).

Pirinç. 8. Bağlantı çubuğunun üst kafasındaki deliğin tamamlanması: 1 - tutucu; 2 - taşlama kafası; 3 - kelepçe

Pirinç. 9. Piston pimi tespit halkalarının çıkarılması

Mafsal pimini pistondan dışarı bastırmadan önce, geçme pim segmanlarını pense ile çıkarın (şek. 9). Şekilde gösterildiği gibi dışarı doğru bastırın ve parmağınızı cihaza bastırın. 10. Pimin ekstrüzyonundan önce piston sıcak suda 70 °C'ye ısıtılır.

Piston pimleri, büyük onarım boyutlarından daha küçük olanlara yeniden taşlanarak veya krom kaplanarak, ardından nominal veya onarım boyutuna işlenerek onarılır.

Biyel-piston grubunun montajı

Biyel-piston grubunun vuruntusuz çalışmasını sağlamak için, piston, piston pimi ve biyel, normal yağlamaları için gerekli minimum boşluklarla birbirine eşleştirilir.

Piston pimi, 0,0045-0,0095 mm boşluk ile bağlantı çubuğunun üst kafasına seçilir. Pratikte, parmak, normal oda sıcaklığında, başparmağın hafif bir çabasıyla bağlantı çubuğunun üst kafasının deliğinde düzgün bir şekilde hareket edecek şekilde seçilir.

Pim, 0,0025 - 0,0075 mm sıkı geçme ile pistona takılır. Pratikte, piston pimi, normal oda sıcaklığında piston pimi pistona el kuvveti ile girmeyecek ve piston sıcak suda 70 °C sıcaklığa ısıtıldığında pistona girecek şekilde seçilir. özgürce. Bu nedenle pimi piston ile birleştirmeden önce piston sıcak suda 70 °C'ye kadar ısıtılmalıdır. Pistona ön ısıtma yapmadan bastırmak, piston göbeğindeki deliklerin yüzeyine zarar verir ve ayrıca pistonun kendisini deforme eder. Biyel-piston grubunun alt montajı, demontaj ile aynı cihazda gerçekleştirilir.

Unutulmamalıdır ki, motorun balansını sağlamak için motora takılan pistonların biyellerle birlikte ağırlıkları arasındaki fark 8 gr'ı geçmemelidir.

Pirinç. 10. Piston pimine basmak için cihaz: 1 - kılavuz; 2 - parmak; 3 - piston

Pirinç. 11. Piston pimi seçimi

Gudgeon pimi segmanları oluklarında sıkı olmalıdır. Kullanılmış segmanların kullanılması tavsiye edilmez.

Piston piminin piston ve bağlantı çubuğuna seçiminin karmaşıklığı (nominal inişlerin sağlanması ihtiyacı) göz önüne alındığında, pistonlar, piston pimi ve tespit halkaları ile monte edilmiş yedek parçalar halinde tedarik edilir.

Krank mili onarımı

Biyel ve ana muyluların onarım boyutları, yedek parçalarda üretilen biyel ve ana yatak takımlarının boyutlarına göre belirlenir.

Krank milinin biyel kolundaki ve ana yataklarındaki radyal boşluklar sırasıyla 0.026-0.077 ve 0.026-0.083 mm aralığında olmalıdır. Boyunlar -0.013 mm toleransla yeniden taşlanmıştır. Bu nedenle, örneğin, gömleklerin ilk tamir takımları için mil muylularını yeniden taşlarken, biyel kolu ve ana muyluların boyutları sırasıyla 57.750-57.737 ve 63.750-63.737 mm aralığında olmalıdır.

Bağlantı kolu muylularının onarım boyutu, ana muyluların onarım boyutuyla eşleşmeyebilir, ancak tüm bağlantı kolu muyluları ve tüm ana muylular aynı onarım boyutuna yeniden boyutlandırılmalıdır.

Şaftın ön ve arka uçlarındaki pah ve delikler, şaftı öğütücünün ortasına monte etmek için uygun değildir. Bunu yapmak için, çıkarılabilir merkez gözlükler yapmanız gerekir: ön merkez 38 mm çapında bir boyun üzerine bastırılır ve arka merkez, şaftın flanşının (122 mm) dış çapına ortalanır ve cıvatalanır. ona. Geçiş merkezleri yapılırken, merkez deliğinin yerleştirme deliği ile eş merkezli olmasına dikkat edilmelidir. Bu koşul karşılanmazsa, volan ve dişli yuvalarının ana muyluların eksenlerine gerekli eşmerkezliliğini sağlamak mümkün değildir.

Bağlantı kolu muylularını taşlarken, mil, bağlantı kolu muylularının eksenlerine eş eksenli ek merkezlere monte edilir. Bunu yapmak için, orta delikten 46 ± 0,05 mm aralıklı iki ek merkez deliği olan flanşlar sağlayan orta kapları kullanabilirsiniz.

Ön uç için, 40 mm çapında (bir anahtar üzerinde) bir boyun üzerine monte edilmiş ve ayrıca dişli bir deliğe vidalanmış bir cıvata (cırcır) ile sabitlenmiş yeni bir orta flanş yapmak daha iyidir.

Boyunları taşlamadan önce, yağ kanallarının kenarlarındaki pahları, taşlama için tüm ödeneği çıkardıktan sonra genişlikleri 0,8-1,2 mm içinde olacak şekilde derinleştirin. Bu, elektrikli bir matkapla çalıştırılan 60-90 ° tepe açısına sahip bir zımpara taşı kullanılarak yapılır.

Biyel muylularını taşlarken, muyluların yan yüzeylerine taşlama çarkı ile dokunmamaya dikkat edin. Aksi takdirde, biyel kollarının uç boşluğu aşırı büyük olacak ve biyel kolları çarpacaktır. 1.2-2 mm içinde yan yüzeye geçiş yarıçapını koruyun. İşlemden sonra boyunların yüzey kalitesi V9 olmalıdır. Öğütme, emülsiyon ile bol soğutma ile gerçekleştirilir.

Yeniden öğütme sürecinde, şunlara dayanmak gerekir:

- ana ve biyel kolu muylularının eksenleri arasındaki mesafe 46 + 0,05 mm dahilindedir;

- boyunların ovalliği ve konikliği 0,01 mm'den fazla değil; ± 0 ° 10 ' içinde biyel kolu muylularının açısal düzeni;

- bağlantı kolu muylularının eksenlerinin, ana muyluların ekseni ile bağlantı kolu muylusunun tüm uzunluğu boyunca 0,012 mm'den fazla olmayan paralel olmaması;

- orta ana muyluların 0,02 mm'den fazla olmayan, eksantrik mili dişlisi için muyluların - 0,03 mm'ye kadar ve kasnak göbeği ve arka yağ keçesi için muyluların - 0,04'e kadar aşırı ana muyluları olan mili takarken mm.

Boyunları taşladıktan sonra krank mili yıkanır ve yağ kanalları metal bir fırça ve gazyağı kullanılarak aşındırıcı maddelerden ve reçineli tortulardan temizlenir. Bu durumda pislik tutucuların tapaları dışarı çıkar. Kir tutucuları ve kanalları temizledikten sonra, kendiliğinden dönmeyi önlemek için tapaları yerine vidalayın ve her birini çekirdekleyin.

Krank mili bloktan çıkarıldığında, motorun operasyonel onarımları sırasında yağ kanalları da temizlenmelidir.

Onarımdan sonra, krank mili, onarımdan önce üzerinde bulunan volan ve debriyaj ile birleştirilmelidir. Bu durumda, debriyaj, debriyaj kapağını volana sabitleyen cıvatalardan birinin yanında, her iki parçaya yan yana uygulanan "O" fabrika işaretlerine göre volan üzerine takılmalıdır.

Motora monte edilmeden önce krank mili bir balans makinesinde dinamik balanslama işlemine tabi tutulur. İlk önce şanzıman tahrik mili veya özel bir mandrel kullanarak debriyaj diskini merkezlemek gerekir.

Dengesizlik, 12 mm'lik bir matkapla volanın kenarında 158 mm'lik bir yarıçapta metal delinerek ortadan kaldırılır. Delme derinliği 12 mm'yi geçmemelidir. İzin verilen dengesizlik 70 Gsm'den fazla değil.

Krank mili ana ve biyel kolu yataklarının değiştirilmesi

Ana ve biyel kolu yataklarının gömlekleri, yataklarda 0,15 mm'den fazla çapsal boşlukta bir artışla değiştirilir. Belirtilen değeri aşan boşluklarda, yataklarda vuruntu meydana gelir, yağlayıcı yataklardan serbestçe aktığından ve yağ pompasının performansı normal basıncı korumak için yetersiz olduğundan yağ tüketimi artar ve yağ hattındaki yağ basıncı düşer.

Sıçrama nedeniyle silindir duvarlarına düşen yağ miktarının o kadar artmasından dolayı gres tüketimi artar ki, pistonlar ve segmanlar silindir duvarlarındaki yağ filmini düzenleme görevini yerine getiremez ve önemli miktarda geçer. yandığı yanma odalarına.

Yataklardan gresin sızması ve yağ hattındaki yağ basıncının düşmesi sonucunda yataklardaki yağ filmi kırılır, yarı kuru sürtünme oluşur ve bunun sonucunda gömleklerin ve krank milinin aşınma oranı artar. dergiler artar.

Bu nedenle, krank mili yatak kovanlarının zamanında değiştirilmesi, krank milinin ve bir bütün olarak motorun hizmet ömrünü uzatacaktır.

Yedek parçalar, nominal ve revizyon boyutlarında ana ve biyel kolu yataklarının kovanlarıyla birlikte verilir. Onarım boyutlu kesici uçlar, 0,05 oranında azaltılmış nominal boyutlu kesici uçlardan farklıdır; 0.25; 0,50; 0.75; 1.0; 1.25 ve 1.50 mm iç çap Gömlekler bir motor için setler halinde satılmaktadır.

Ana ve biyel kolu yatak kovanları herhangi bir ayar yapılmadan değiştirilir.

Muyluların aşınmasına bağlı olarak, gömlekleri ilk kez değiştirirken, nominal veya aşırı durumlarda ilk onarım boyutu 0,05 mm azaltılmış gömleklerin kullanılması gerekir.

İkinci ve sonraki onarım boyutlarının gömlekleri, yalnızca krank mili muylularının yeniden taşlanmasından sonra motora takılır.

Tekrarlanan yeniden taşlamanın bir sonucu olarak, krank mili muylularının çapları, son onarım boyutunun gömlekleri bunun için uygun olmayacak kadar küçülürse, motorun yeni bir şaftla monte edilmesi gerekir. Böyle bir durumda, bir krank mili ve nominal boyutta ana ve biyel kolu yataklarından oluşan bir VK-21A-1005014 kiti yedek parça olarak sağlanır.

Krank milinin biyel kolundaki ve ana yataklarındaki radyal boşluk, sırasıyla 0.026-0.077 ve 0.026-0.083 mm aralığında olmalıdır.

Yatak boşluklarını "dokunarak" kontrol etmek basit ve güvenilirdir. Aynı zamanda, normal boşluklarla, şaft boynuna tamamen sıkılmış bir kapakla monte edilmiş pistonsuz bir bağlantı çubuğunun kendi ağırlığı altında yataydan dikey konuma düzgün bir şekilde alçalması gerektiğine inanılmaktadır. Normal ana yatak boşlukları ile; Bağlantı çubukları olmadan tamamen sıkılmış kapaklara sahip krank mili, gözle görülür bir çaba sarf etmeden iki diz tarafından manuel olarak döndürülmelidir.

"Dokunarak" kontrol edilirken, ana ve biyel kolu muyluları motor karterine dökülen yağ ile yağlanır.

Kulaklıkları değiştirirken aşağıdakilere dikkat edin.

Gömlekleri herhangi bir ayar işlemi yapmadan ve sadece çift olarak değiştirin.

Ortasında yağ beslemesi için delik bulunan ana yatak kovanlarının yarıları blok yatağına, deliksiz yarıları ise kapaklara yerleştirilir.

Astarların birleşim yerlerindeki sabitleme pabuçlarının (el emeğiyle) yataklardaki oluklara serbestçe girdiğinden emin olun.

Burçları değiştirirken aynı zamanda biyel muylularındaki kir tutucular temizlenmelidir.

Biyel kolu yatakları, motoru araç şasisinden ayırmadan değiştirilebilir. Ana yatak kovanlarının değiştirilmesi daha zahmetlidir ve bu nedenle, araba şasisinden çıkarılmış motor üzerinde yapılması daha iyidir.

Gömlekleri değiştirdikten sonra motor, "Onarımdan sonra motorun çalıştırılması" bölümünde açıklandığı gibi çalıştırılır.

Gömlekleri değiştirirken motor arabadan çıkarılmamışsa, aracın ilk 1000 km'sinde 60 km / s'yi aşan bir hızda hareket etmemelisiniz.

Gömlekleri değiştirirken eş zamanlı olarak, krank milinin baskı yatağındaki 0.075-0.175 mm aralığında olması gereken eksenel boşluğu kontrol etmek gerekir. Eksenel boşluğun aşırı olduğu ortaya çıkarsa (0,175 mm'den fazla), baskı rondelalarını yenileriyle değiştirmek gerekir. Pullar dört farklı kalınlıkta üretilmektedir: 2.350-2.375; 2.375-2.400; 2,400-2,425; 2.425-2.450 mm. Baskı yatağı boşlukları aşağıdaki gibi kontrol edilir. İlk mil krankı ile bloğun ön duvarı arasına bir tornavida (Şekil 12) yerleştirin ve bunu bir kaldıraç olarak kullanarak mili motorun arka ucuna doğru sıkın. Bir kalınlık mastarı kullanılarak, baskı yatağı arka rondelasının uç yüzü ile ilk ana muylunun burgu düzlemi arasındaki boşluk belirlenir.

Pirinç. 12. Krank milinin eksenel boşluğunun kontrol edilmesi

Eksantrik mili onarımı

Motor çalışması sırasında ortaya çıkan tipik eksantrik mili arızaları şunlardır: mil yatağı muylularında aşınma, kamların aşınması ve yıpranması ve mil sapması. Bu eksantrik mili arızaları, valf mekanizmasında vuruntuya neden olur ve ayrıca yatak boşluklarında bir artış, yağlama sisteminde yağ basıncının düşmesine neden olur.

Eksantrik mili yataklarındaki boşluklar, yatak muylularının yeniden taşlanması, boyutlarının küçültülmesi (0.75 mm'den fazla olmayan) ve aşınmış burçların yarı bitmiş olanlarla değiştirilmesi ve ardından yeniden taşlama muylularının boyutuna kadar delinmesiyle geri yüklenir.

Eksantrik mili muylularının yeniden taşlanmasından önce, ilk ve son muylulardaki oluklar bu muyluların çapındaki azalma miktarı ile derinleştirilir, böylece muyluların yeniden taşlanmasından sonra zamanlama dişlilerine ve külbütör eksenine yağlama sağlanır. Boyunların taşlanması -0,02 mm toleranslı merkezlerde yapılır. Taşlamadan sonra boyunlar parlatılır. Somun ve rondelalı dişli çubuklar (uygun uzunlukta) kullanarak burçları bastırmak ve bastırmak daha uygundur.

Bir motor için bir sette yedek parça olarak sağlanan yarı mamul eksantrik mili yatak burçları, nominal burçlarla aynı dış çapa sahiptir, bu nedenle ön işlem yapılmadan bloğun deliklerine bastırılırlar.

Babitt tabakasının yeterli kalınlığını sağlamak için, tüm burçların çaplarındaki onarım azaltma miktarı aynı olmalıdır.

Burçları bastırırken yan deliklerinin bloktaki yağ kanallarıyla çakıştığından emin olun. Burçlar, bloğun ön ucundan başlayarak sonraki her bir burcun çapını 1 mm azaltarak delinir.

Burçları delerken, krank mili eksenleri ile eksantrik mili delikleri arasındaki mesafeyi 118 + 0.025 mm içinde tutmak gerekir. Bu boyut kontrol edilir Bloğun ön ucunda Burçlardaki deliklerin hizalanmasından sapma 0,04 mm'den fazla olmamalıdır ve krank mili ve eksantrik millerinin paralelliğinden sapma, uzunluk boyunca 0,04 mm içinde olmalıdır. blok. Burçların belirtilen sınırlar içinde hizalanmasını sağlamak için, destek sayısına göre üzerine kesiciler veya raybalar monte edilmiş uzun ve yeterince rijit bir delme çubuğu kullanılarak aynı anda işlenir. Ana yatak kovanlarının deliklerine göre delik işleme barasının takılması gerekir.

Hafif aşınma ve yıpranmaya sahip eksantrik mili kamları zımpara kağıdı ile temizlenir: önce kaba taneli, ardından ince taneli kağıtla parlatılır. Bu durumda, zımpara kağıdı kam profilinin en az yarısını kaplamalı ve kam profilinin en az bozulmasını sağlayacak bir miktar gerginliğe sahip olmalıdır.

Kamların yüksekliği 0,5 mm'den fazla aşındığında, eksantrik mili yenisiyle değiştirilir, çünkü böyle bir aşınma ile silindirlerin doldurulması ve dolayısıyla motor gücü azalır.

Eksantrik milinin eğriliği, ikinci ve üçüncü silindirlerin emme ve egzoz kamlarının kafalarının arkasındaki bir gösterge ile kontrol edilir. Bu durumda mil merkezlere monte edilir. Bu şekilde ölçülen mil salgısı 0,03 mm'yi aşarsa, mil düzleştirilir.

Valf sızdırmazlığını geri yükleme

Valf gövdeleri ve külbütör kolları (0.25-0.30 mm) arasındaki doğru boşluklarla ve ayrıca karbüratör ve ateşleme cihazlarının doğru çalışmasıyla valflerin sızdırmazlığının ihlali, susturucudan karakteristik patlamalarla tespit edilir ve karbüratör. Aynı zamanda motor aralıklı olarak çalışır ve tam güç geliştirmez.

Valflerin çalışma pahları yuvalarına oturtularak valflerin sızdırmazlığı geri yüklenir. Valf ve yatakların çalışma pahlarında lepleme ile giderilemeyen kabuk, halka şeklinde çalışma veya çizikler varsa, valf ve yuvaların pahları taşlamaya tabi tutulur ve ardından valfler yuvalara leplenir. Eğri başlı valfler yenileri ile değiştirilir.

Valfler, bir pnömatik veya elektrikli matkap kullanılarak (Chistopol tesisi GARO, bu amaç için bir pnömatik matkap modeli 2213 üretir) veya manuel olarak bir döner tekerlek modeli 55832 kullanılarak leplenir. valf bir yönde diğerinden biraz daha fazla döndürülür. Taşlama sırasında, valfin altına, valfi yatağın üzerine biraz yükselten düşük esnekliğe sahip bir işlem yayı monte edilir. Hafifçe basıldığında valf yuvaya oturmalıdır. Yayın iç çapı yaklaşık 10 mm'dir.

Öğütmeyi hızlandırmak için, GOST 3647-59'a göre bir parça M20 mikro tozundan ve GOST 1707-51'e göre iki parça endüstriyel (iğ) yağından oluşan bir öğütme macunu kullanılır. Karışım kullanımdan önce iyice karıştırılır. Yuva ve valf diskinin çalışma yüzeylerinde tüm çevre boyunca tek tip bir mat pah elde edilene kadar alıştırma yapılır. Leplemenin sonunda lepleme pastasındaki mikro toz içeriği azalır ve tek bir temiz yağ ile lepleme işlemi tamamlanır. Lepleme macunu yerine motor yağı ile karıştırılmış #00 zımpara tozu kullanabilirsiniz.

Valflerdeki çalışma pahlarını taşlamak için Chistopol GARO tesisinden 2414 veya 2178 model bir masa taşlama makinesi kullanabilirsiniz. Bu durumda, valf gövdesi, taşlama taşının çalışma yüzeyine 44 ° 30' açıyla monte edilen mesnetin merkezleme aynasına kenetlenir. Çalışma pahının valf kafası üzerindeki eğim açısının, koltukların pah açısına göre 30' azaltılması, alıştırmayı hızlandırır ve valflerin sızdırmazlığını iyileştirir. Valf kafasını taşlarken, kusurları gidermek için gereken minimum metal miktarını çıkarın. Bu durumda, çalışma pahının taşlanmasından sonra valf kafasının silindirik bandının yüksekliği en az 0,7 mm ve çalışma pahının çubuğa göre eşmerkezliliği - toplam gösterge okumalarının 0,03 mm dahilinde olmalıdır. Valf sapı salgısı 0,02 mm'yi geçmemelidir. Büyük salgılı valfler yenileri ile değiştirilir. Yeni valf yayı diskleri üretmeye ihtiyaç olduğundan, valf gövdelerini daha küçük bir boyuta yeniden taşlamak pratik değildir.

Koltukların pahları, burçtaki delik ile eş eksenli olarak 45 ° 'lik bir açıyla taşlanmıştır. Pah genişliği 1,6-2,4 mm arasında olmalıdır. Şekil l'de gösterilen aletin kullanılması tavsiye edilir. 14. Taş tüm çalışma yüzeyini ele geçirmeye başlayana kadar ve alıştırma macunu veya yağ kullanmadan seleyi zımparalayın.

Pirinç. 13. Alıştırma valfleri

Kaba işlemden sonra, eyer ince bir şekilde öğütülür ve taş ince taneli olanla değiştirilir. Valf kovanı deliğinin eksenine göre yuva pahının salgısının 0,03 mm'den fazla olmamasına izin verilir. Aşınmış koltukları yenileriyle değiştirin. Yedek parça valf yuvaları, fabrikada takılan yuvalardan 0,25 mm daha büyük bir dış çapa sahiptir. Aşınmış koltuklar, bir karbür havşa kullanılarak kafadan kesilir. Yuvayı çıkardıktan sonra, başlıktaki soket, çıkış valfi için 38,75 mm ve giriş valfi için 47,25 + °> 025 mm'ye kadar sıkılır. Koltuklara basmadan önce kafa 170°C sıcaklığa kadar ısıtılır ve koltuklar kuru buzda soğutulur. Koltukların ısınmasını önlemek için presleme mandrellerle hızlı bir şekilde yapılmalıdır. Soğuduktan sonra kafa, koltukların etrafına sıkıca sarılır. Selelerin oturma gücünü artırmak için, eyerin pahını doldurmak için düz bir mandrel kullanılarak dış çap boyunca damgalanırlar. Daha sonra koltuklar gerekli ebatta taşlanır ve üst üste bindirilir.

Valf gövdesinin ve kılavuz kovanının aşınması, bağlantılarındaki boşluk 0,25 mm'yi aşacak kadar büyükse, valf sızdırmazlığı ancak valf ve kovanı değiştirildikten sonra geri yüklenir. Yedek parçalarda, valfler sadece nominal boyutlarda üretilir ve silindir kapağına bastırıldıktan sonra nihai boyuta açılmak için iç çapı 0,3 mm küçültülmüş kılavuz burçlar üretilir.

Pirinç. 14. Valf yuvalarını taşlamak için cihaz: 1 - bölünmüş manşon; 2 - mandrel; 3- taşlama çarkı; 4 - kurşun yıkayıcı; 5 - kılavuz manşon; 6 - kafa gövdesi; 7 - pim; 8 - tasma; 9 - ipucu; 10 - esnek mil; 11 - elektrik motoru mili; 12 - elektrik motoru

Aşınmış kılavuz manşon bir zımba kullanılarak kafadan dışarı doğru bastırılır (Şek. 15).

Yeni burç, aynı zımba kullanılarak külbütör kollarının yan tarafından, burç üzerindeki tutma halkasına kadar bastırılır. Bu durumda valf yuvalarında presleme durumunda olduğu gibi başlık 170 °C sıcaklığa ısıtılmalı ve manşon kuru buz ile soğutulmalıdır.

Valf burçları değiştirildikten sonra yataklar taşlanır (burçlardaki deliklere göre) ve ardından valfler üzerlerine sürülür. Koltukların taşlanmasından ve valflerin leplenmesinden sonra, tüm gaz kanalları ve aşındırıcı tozun girmiş olabileceği tüm yerler iyice durulanır ve basınçlı hava ile üflenir.

Pirinç. 15. Valf kılavuzlarının kayması

Valf manşonları metal-seramik, gözenekli. Bitirip duruladıktan sonra burçlar yağa batırılır. Bunu yapmak için, her bir manşona birkaç saat boyunca mil yağına batırılmış bir keçe fitil yerleştirilir. Montajdan önce, valf gövdeleri, yedi parça bir yağ kolloidal-grafit müstahzarından (GOST 5262-50) ve üç kısım MC20 yağından (GOST 1013-49) hazırlanan ince bir karışım tabakası ile yağlanır.

Valf yaylarının değiştirilmesi

Serviste ortaya çıkan valf yaylarının ana arızaları, dönüşlerde elastikiyetin azalması, kırılma veya çatlaklardır.

Valf mekanizması sökülürken valf yaylarının esnekliği kontrol edilir. Yeni valf yayını 46 mm uzunluğa sıkıştırmak için gereken kuvvet 28-33 kg aralığında ve 37 mm uzunluğa kadar - 63-70 kg aralığında olmalıdır. Yayın 46 mm uzunluğundaki sıkıştırma kuvveti 24 kg'dan ve 37 mm uzunluğundaki 57 kg'dan az ise, böyle bir yay yenisiyle değiştirilir.

Kırık, çatlak ve korozyon izleri olan yaylar reddedilir.

Bloktaki iticilerin değiştirilmesi ve kılavuzlarının onarımı

İticilerin kılavuzları önemsiz bir şekilde aşınır, bu nedenle, bu arayüzdeki normal boşluk, genellikle motorun revizyonu sırasında, aşınmış iticileri yenileriyle değiştirerek geri yüklenir. Yedek parçalar için sadece nominal boyutta iticiler üretilmektedir. İticiler değiştirilerek, çubukları ile bloktaki kılavuzlar arasında gerekli boşluklar elde edilemezse, kılavuz delikler 30 + 0.033 lsh çapa kadar açılır, onarım burçları kırmızı kurşun üzerine bastırılır veya gomalak ve daha sonra 25 + 0'025 mm çapa kadar sıkılırlar... İşleme saflığı en az V8 olmalıdır.

Onarım manşonları, aşağıdaki boyutlara sahip D1 GOST 4784-65 alüminyum alaşımından yapılmıştır: dış çap ^ 0 + o'sh) mm, iç - 24 mm, uzunluk 41 mm.

İticiler, 0.040-0.015 mm boşluk ile deliklere eşleştirilir.

Sıvı mineral yağ ile yağlanmış, uygun şekilde seçilmiş bir itici, kendi ağırlığı altında sorunsuz bir şekilde blok yuvasına inmeli ve içinde kolayca dönmelidir.

Plakaların uçlarında radyal çizikler, çalışma yüzeyinde aşınma veya ufalanma olan iticiler yenileri ile değiştirilir.

Distribütör sürücü onarımı

Distribütör sürücüsünün aşınmış parçaları yenileriyle değiştirilir veya onarılır.

Çapı aşınmış olan dağıtıcı tahrik silindiri krom kaplama ile restore edilir ve ardından 13 ~ '012 mm boyutuna taşlanır. Silindirin yivi 3.30 mm'den fazla aşındığında ve sapın kalınlığı 3.86 mm'den az olduğunda, silindir yenisiyle değiştirilir.

Diş yüzeylerinin kırılması, ufalanması veya önemli ölçüde azalmasının yanı sıra pim deliğinin aşınması (çap olarak) 4,2 mm'den büyük olan distribütör tahrik dişlisi yenisiyle değiştirilir.

Distribütör tahrikinin silindirini veya dişlisini değiştirmek için, dişli, daha önce 3 mm çapında bir sakal kullanılarak dişli pimini dışarı bastırmış olan silindirden bastırılır. Dişli çarktan bastırırken, tahrik mahfazası (6) üst ucu ile tahrik makarası tertibatının bir baskı manşonu ile geçişi için içinde bir delik bulunan bir desteğe monte edilir.

Aktüatörü monte ederken aşağıdakilere dikkat edin.

Distribütör tahrik gövdesine takıldığında, distribütör tahrik mili (tahrik manşonuyla birlikte) endüstriyel yağ veya motor için kullanılan yağ ile yağlanmalıdır.

Bu durumda, uçtaki iki diş arasındaki boşluğun ortası, Şekil 2'de gösterildiği gibi, silindirin spline eksenine göre 5 ° 30 '± 1 ° kaydırılmalıdır. on altı.

Monte edilmiş dağıtıcı tahrikinde silindir elle serbestçe dönmelidir.

Yağ pompası tamiri

Yağ pompası parçalarının aşırı aşınması ile yağlama sistemindeki basınç düşer ve ses çıkar. Sistemdeki yağ basıncı aynı zamanda basınç düşürme valfinin durumuna da bağlı olduğundan, pompayı sökmeden önce basınç düşürme valfi yayının esnekliğini kontrol edin. 40 mm uzunluğa sıkıştırmak için 4,35-4,85 kg'lık bir kuvvet gerekiyorsa, yayın esnekliği yeterli kabul edilir.

Yağ pompalarının onarımı genellikle uç kapaklarının taşlanmasını, dişlilerin ve contaların değiştirilmesini içerir.

Pompayı demonte ederken, burç tespit piminin perçinli kafasını silindiri üzerinde önceden delin, pimi vurun, burcu ve pompa kapağını çıkarın. Bu işlemler yapıldıktan sonra pompa merdanesi tahrik dişlisi ile birlikte kapağının yanından pompa gövdesinden çıkarılır.

Pirinç. 16. Silindir üzerindeki tahrik dişlisinin konumu: B - diş girintilerinin ortasından geçen eksen

Yedek parçalarda, yağ pompasının tahrik dişlisi, yağ pompasının onarımını büyük ölçüde kolaylaştıran bir silindir ile birlikte gelir.

Tahrik dişlisinin ve silindirin sökülmesi durumunda, pim 3 mm çapında bir matkapla delinir.

Üst ucunda 4,15 mm veya daha fazla genişliğe sahip oluk aşınması olan bir silindir yenisiyle değiştirilir. Pompa silindirinin yenisiyle değiştirilmesi durumunda, boyutu bir yuva ile silindirin ucundan tahrik dişlisinin 63 + 0.12 mm üst ucuna kadar tutan bir tahrik dişlisi üzerine bastırılır. pim deliği

mm çapında ve 19 ± 0,5 mm derinliğinde dişli ve silindirde, dişli silindirin üzerine bastırıldıktan sonra delinir. Pimin çapı 3_o, o4 mm ve uzunluğu 18 mm olmalıdır.

Tahrik ve tahrik dişlileri, aşınan yenileri ile değiştirilir. Pompa gövdesine takılan tahrik ve tahrik dişlileri, tahrik mili tarafından döndürülürken elle kolayca dönmelidir.

Kapağın iç yüzeyinde dişlilerin uçlarından önemli (0,05 mm'den fazla) bir azalma varsa, "temiz" olarak parlatılır.

Kapak ile pompa gövdesi arasına 0,3 - 0,4 mm kalınlığında paronit conta takılmıştır.

Contayı takarken ve daha kalın bir conta takarken gomalak, boya veya diğer sızdırmazlık maddelerinin kullanılmasına izin verilmez, çünkü bu pompa performansının düşmesine neden olur.

Pompayı monte ederken aşağıdaki sıra izlenmelidir.

Tahrik milinin ucu ile kovanın ucu arasındaki mesafeyi 8 mm koruyarak burcu tahrik miline bastırın (şek. 17). Bu durumda pompa gövdesi ile manşonun diğer ucu arasındaki boşluk en az 0,5 mm olmalıdır.

Pirinç. 17 Yağ pompasının şaftındaki burcun sabitlenmesi

Pompanın performansını tamir ederek eski haline getirmek mümkün değilse, yenisiyle değiştirilmelidir. Bu amaçla, VK-21-1011100 kitleri, monte edilmiş bir yağ pompası, bir yağ alıcı borusu O-ringi ve bir kopilya telinden oluşan yedek parça olarak tedarik edilir.

Su pompası tamiri

Su pompasının tipik hataları şunlardır: textolite sızdırmazlık rondelasının aşınması veya yağ keçesinin kauçuk contasının tahrip olması nedeniyle çark yağ keçesinden su akışı; rulman aşınması; su pompası çarkının kırılması ve çatlaması.

Tekstolit sızdırmazlık rondelası ve kauçuk manşet değiştirilerek pompadan su sızıntısı ortadan kaldırılır. Belirtilen değiştirme için, braketten ayırarak pompayı motordan çıkarmak, çarkı bir çektirme ile sökmek (Şekil 18) ve ardından sızdırmazlık rondelasını ve salmastrayı çıkarmak gerekir. Yedek parçalar, bir yağ keçesi bileziği, bir sızdırmazlık rondelası, bir yay, bir yay tutucu ve bir pompa gövdesi contasından oluşan VK-21-1300101 seti ile birlikte verilir.

Pervane yağ keçesi aşağıdaki sırayla monte edilir: kauçuk manşet tertibatını muhafaza üzerindeki mil keçesi tutucusuna ve ardından tekstüre puluna takın. Bu durumda, pompa milinin kauçuk manşet ile birleştirilmiş kısmı, yağ keçesini takmadan ve çarka basmadan önce sabunla yağlanır ve çarkın ucu, kalıcı tektolit yıkayıcı ile temas halinde, ince bir tabaka ile grafit gresi.

Yağ keçesi ayarlanmadan önce ucunda boya kontrolü yapılır. Salmastra 13 mm yüksekliğe sıkıştırıldığında, uç baskı en az iki tamamen kapalı daireye sahip olmalıdır.

Pirinç. 18. Su pompası çarkının çıkarılması

Pirinç. 19. Su pompası kasnağı göbeğini çıkarma

Düz uca karşı göbeğinin sonuna kadar bir el presi kullanarak pervaneyi silindirin üzerine bastırın. Bu durumda pompa, silindirin ön ucu ile masaya oturmalı ve yük çark göbeğine uygulanmalıdır.

Yatakları veya makarayı değiştirmek için pompayı aşağıdaki sırayla sökün.

Pervaneyi pompa milinden bastırın ve yukarıda açıklandığı gibi sızdırmazlık rondelasını ve lastik bileziği çıkarın.

Kasnak göbeği cıvatasını sökün ve bir çektirme ile çıkarın.

Rulman tespit halkasını pompa mahfazasından çıkarın ve rulmanlı silindiri pompa mahfazasından çıkarmak için bakır bir çekiç (veya bir pres üzerinde) kullanın, mahfazanın ön ucunu rulmanların geçişi için bir deliğe sahip bir desteğe dayayın. .

Pirinç. 20. Su pompasının silindirinin dışarı bastırılması: 1 - pistona basın

Pirinç. 21. Silindirin yatakla birlikte pompa gövdesine bastırılması: 1 - stand; 2 - pompa gövdesi; 3 - mandrel; 4 - pistona basın

Pompayı ters sırada monte edin. Bu durumda, yeni yatak, Şekil 2'de gösterildiği gibi bir el presi ve bir mandrel kullanılarak aynı anda hem silindire hem de yuvaya bastırılır. 21. Keçe yatak rakoru tutma halkasına bakmalıdır. Ara kovanı silindirin üzerine koyarak ikinci yatağı keçeli salmastra ile bastırın.

Tutma halkasını aprona taktıktan sonra, silindirin ucu kasnak göbeğine bastırılır ve silindiri arka ucuna dayatır. Göbeğe basarken, rulman ile silindir üzerindeki segman arasındaki boşluğun tamamen seçildiğinden emin olun.

Pompanın daha fazla montajı yukarıda açıklanmıştır.

Su pompasını monte ettikten sonra, yataklar arasındaki yuva boşluğu 1-13 gres ile doldurulur (kontrol deliğinden görünene kadar).

Monte edilmiş su pompasını motora monte ederken, gövde ile pompa braketi arasındaki paronit contayı değiştirin.

karbüratör tamiri

Karbüratör arızaları, yanıcı karışımın aşırı tükenmesine veya zenginleşmesine, çalıştırma zorluğuna, düşük rölanti devirlerinde dengesiz motor çalışmasına neden olur.

Karbüratörü tamir ederken aşağıdaki işleri yapın.

Karbüratör şamandıra haznesinin arızalı iğne valfi yuvasıyla değiştirilir. Şamandıranın kendi ekseni üzerinde dönme kolaylığını aynı anda kontrol edin.

Tıkalı yakıt jetleri basınçlı hava ile dışarı üflenir. Cihazı kontrol ederken memenin çıkışı “Güç sistemi” bölümünde verilen verilere uymuyorsa. Karbüratör K-22I ", daha sonra böyle bir jet değiştirilir.

Orifis bloğunu sökmeden önce kirden temizlemek ve dişli kanalı yıkamak gerekir, aksi takdirde blok gövdede sıkışabilir. Bloğun dışarı atılmasını kolaylaştırmak için, şamandıra odasının gövdesi, kanal gelgiti sıcak suya batırılmış bir bezle sarılarak önceden ısıtılır.

Karbüratör mafsallarındaki sızıntılar, contalar değiştirilerek ve gevşetilen mafsallar ve tapalar sıkılarak ortadan kaldırılır.

Yakıt seviyesini ayarlamaya ve (gerekirse) bir soketli iğneli valfi değiştirmeye ek olarak, şamandıranın sıkılığını 80-90 ° C'ye kadar ısıtılmış suya 30-40 saniye batırarak kontrol edin. Şamandıra arızalıysa, içinden hava kabarcıkları çıkacaktır. Bu durumda şamandıra tamamen buharlaşana ve içine giren yakıt çıkana kadar sıcak suda tutulduktan sonra kalay ile lehimlenmeli veya yenisi ile değiştirilmelidir. Şamandıranın ağırlığı 18 ± 0,5 g olmalıdır.

Performansı arttırılmış yakıt jetleri değiştirilir ve tıkanmış hava jetleri basınçlı hava ile üflenir. Arızalı takviye pompası ekonomizer valfi değiştirilmelidir.

Karbüratör hava damperinin eksik açılması, kontrolünün tahrikini ayarlayarak ortadan kaldırılır.

Onarım sonucunda karbüratör şunları sağlamalıdır: motoru çalıştırma kolaylığı; kararlı motor çalışması rölanti; arabanın gaz tepkisi.

Bir çalışma modundan diğerine (yüklü ve yüksüz) geçerken, karbüratörde geri tepmeler ve motorda düşüşler gözlemlenmemelidir. Rölantideyken motor krank milinin minimum kararlı devirleri 400-500 rpm aralığında olmalıdır. Karbüratörü motoru çalıştırma kolaylığı açısından kontrol ederken, kısa süreli jikle kullanımına izin verilir. Diğer tüm durumlarda, hava damperi tamamen açık olmalıdır.

Karbüratörün çalışması sadece motor normal sıcaklığa ısıtıldığında kontrol edilir.

Yakıt pompası tamiri

Yakıt pompasının ana arızaları arasında diyaframın hasar görmesi, valflerin sızması, diyafram yayının esnekliğinin azalması, tahrik kollarının aşınması ve pompa itişi bulunur. Listelenen arızalar, yakıt beslemesinin kesilmesi nedeniyle motorun çalışmasında kesintilere veya tamamen durmasına neden olur.

Arızalı bir diyafram, pompa gövdesindeki bir delikten yakıt sızması ile tespit edilir. Gevşek valfler motorun arızalanmasına ve çalışmasını zorlaştırmasına neden olur. Onarım için yakıt pompası demonte edilir ve parçalarının durumu kontrol edilir. Hasarlı bir diyafram, arızalı valfler ve karter kabı contası değiştirilmelidir.

Diyaframın yayının (5) esnekliği, onu 15 mm uzunluğa sıkıştırmak için 5,0 - 5,2 kg aralığında bir kuvvet uygulanması gerekiyorsa yeterli kabul edilir. Bu gereksinimi karşılamayan bir yay değiştirilir.

Kolların ve kolların ekseni, gözle görülür bir aşınma durumunda, yenileriyle değiştirilir veya aşınmış kısım üzerine yay çeliği kaplanması ve ardından bir şablona göre takılmasıyla eski haline getirilir. Metalin kaynaklandığı yerde, ayardan sonra kol kırmızıya ısıtılır ve suda söndürülür. Kollarda geliştirilen delikler kaynak yapılarak restore edilir, ardından delikler delinir veya eksen çapına karşılık gelen iç deliklerle içlerine burçlar bastırılır.

Pirinç. 22. Diyafram montajı için cihaz: 1 - gövde; 2 - yerleştirme pimi; 3 - pompa diyaframı; 4 - anahtar; 5 - kol: 6 - kol ekseni

Pompayı söktükten sonra tüm parçaları benzinde iyice yıkanır.

Diyaframın şekil 2'de gösterilen cihazı kullanarak alt montajını yapmanız önerilir. 22. Mil somunu bir anahtarla sıkılırken, diyafram levhalarının birbirine göre yer değiştirmesini önlemek için tüm parçalar bir kol ile sıkıştırılır. Düzgün monte edilmiş bir diyaframda, diyafram çubuğunun ucundaki dikdörtgen delik, diyafram deliklerinin karşısındaki iki çaptan geçen bir düzlemde olmalıdır. Birleştirilen diyafram, tabakalarını yumuşatmak için 12-20 saat benzine konmalıdır. Monte edilmiş diyafram, pompa gövdesine aşağıdaki sırayla monte edilir.

Manuel sürüş kolunu en alt konuma getirin.

Pompa gövdesini sol elinize alın ve başparmağınızı diyafram itme kolunun çıkıntısına doğru bastırın, böylece kolun diğer ucu arızalanana kadar kaldırılır. Sağ elinizle yayı sıkıştırarak ve diyaframı saat yönünün tersine hafifçe çevirerek, diyafram çubuğunu aktüatörünün koluyla bağlayın.

Diyaframı saat yönünün tersine çevirerek diyaframdaki delikleri pompa gövdesindeki deliklerle hizalayın. Diyaframı saat yönünde çevirerek delikleri hizalamak, diyafram çubuğu ile kolu arasında güvenilmez bir bağlantıya neden olabilir.

Emme ve tahliye vanası gruplarını takarken, altlarına kağıt ara parçaları yerleştirin.

Yakıt pompasının kafasını gövdeye bağlarken diyaframın saclarında kıvrım oluşmasını önlemek için pompanın manuel tahrik kolu en üst konuma getirilmelidir. Diyaframın bozulmasını önlemek için önce karşılıklı iki vidayı arıza noktasına kadar sıkmak, ardından geri kalanını (çapraz olarak) sıkmak gerekir. Bu işlem doğru yapılmazsa diyafram çok fazla sıkılır ve ömrü kısalır.

Monte edilmiş yakıt pompası, teslimatın başlaması, basınç ve vakum açısından kontrol edilir. Teslimat, pompa kolunun 44 vuruşuna karşılık gelen eksantrik milinin 120 rpm'sinde 22 saniye içinde başlamalıdır. Pompa 150-210 mm Hg basınç oluşturmalıdır. Sanat. ve 350 mm Hg'lik bir vakum. Sanat. minimum. Yakıt pompasının kapasitesi, eksantrik milinin 1800 rpm'sinde 50 l / s olmalıdır.

Yakıt pompalarını test etmek için Kiev GARO tesisi, NIIAT-374 modelinin bir cihazını üretiyor.

Yakıt pompasının doğru çalışması, 1,0 kg / cm2'ye kadar ölçek ve 0,05 kg / cm2 dereceli bir basınç göstergesi kullanılarak doğrudan motorda kontrol edilebilir.

Bu gerektirir:

- düşük hızlarda sabit çalışana kadar motoru ısıtın ve yakıt pompasının enjeksiyon borusunu karbüratörden ayırarak, basınç göstergesi olan bir lastik hortumla bağlayın;

- motoru karbüratörde kalan yakıtla çalıştırın ve 2-3 dakika düşük rölanti devrinde çalışırken, basınç göstergesi okumalarını takip edin - 0,2-0,3 kg/cm2 aralığında olmalıdırlar;

- motoru durdurun ve basınç göstergesindeki basınç düşüşünü gözlemleyin. 30 saniye içinde basınç 0,1 kg / cm2'den fazla düşmemelidir.

Onarımdan sonra motor çalıştırma ve çalıştırma

Onarılan motorun dayanıklılığı, büyük ölçüde, ilk 3000 km'lik çalışma sırasında yedek kulübesine alışmasına ve araçtaki çalışma moduna bağlıdır.

Motorda çalışma sürecinde, yapılan onarım işinin kalitesini, yabancı seslerin, darbelerin, sızıntıların veya sızıntıların olmadığını, külbütör kolları ve valfler arasındaki boşlukların sıcak bir motorda belirtildiğini kontrol ederler; kontağı kurma, karbüratörü minimum sabit hızda ayarlama ve ayrıca yağ sistemindeki ve motor soğutma sistemindeki basınç ve sıcaklığı kontrol etme anı.

Motoru onarmak için fabrika yapımı parçaların kullanılması durumunda, aşağıdaki alıştırma modu önerilebilir.

15 dakika boyunca 1200-1500 rpm'de soğuk çalıştırma.

Rölantide sıcak alıştırma: 1000 dev/dak 1 saat, 1500 dev/dak - 1 saat, 2000 dev/dak - 30 dakika, 2500 dev/dak – 15 dakika.

3000 rpm'de ayar ve kontrol edin.

Yağlama için 50 °C sıcaklıkta 17-28 cst (VU50 2.6-4.0) viskoziteli yağ kullanılmalıdır.

Alıştırma sırasında, kaba yağ filtresi tarafından yakalanmayan büyük miktarda katı parçacık yağa salınır. Bu nedenle, alıştırma sırasında tam yağ arıtma için, yeterli kapasitede bir yağ deposu, bir elektrik motoru tarafından tahrik edilen bir yağ pompası, sisteme seri olarak bağlanan ve geçiş yapabilen bir ince yağ filtresinden oluşan ayrı bir yağ sistemi kullanılır. motora pompalanan tüm yağ miktarı ve sistem yağı ısıtıp soğutur. Yağ, kaba filtrenin boşaltma deliğinden motora verilir ve yağ karterinin boşaltma deliğinden serbestçe boşaltılır. Ayrıca, yağ yerçekimi ile yağ tankına akar, burada çöktükten sonra bir filtreden motora pompalanır.

Yağ basıncı en az 3,25 kg/cm2 tutulmalıdır. ve motora girmeden önceki sıcaklığı en az 50 ° C'dir.

Motor çıkışındaki su sıcaklığı 70-85 ° С arasında ve girişte - en az 50 ° С olmalıdır.

Sıcak bir motorda yağ hattındaki yağ basıncı 500 rpm'de en az 0,6 kg/cm2, 1000 rpm'de en az 1,5 kg/cm2 ve 2000 rpm'de 2,5 -3,5 kg/cm2 aralığında olmalıdır.

Motor parçalarının alıştırmasını tamamlamak için, aracın ilk 1000 km'sinde aşağıda belirtilen hızların üzerinde sürülmesi önerilmez: doğrudan viteste - 55 km / s, üçüncü viteste - 40 km / s.

Ayrıca araca aşırı yüklenmekten ve zorlu yollarda (çamur, kum, dik yokuşlarda) sürmekten kaçınmalısınız. Durmadan çalıştırmadan önce motor, emişsiz sorunsuz çalışana kadar 500-700 rpm'de ısıtılmalıdır. Bir arabada alıştırma döneminde yağlama için AS-6 veya AS-8 GOST 10541-63 yağı kullanın. İlk 500 km'yi sürdükten sonra yağı değiştirin.

Aracın 3000 km'ye kadar olan sonraki çalışması sırasında, motoru da aşırı yüklememelisiniz. Orta hızlara (70 km / s'ye kadar) bağlı kalınması ve zorlu yollarda sürüşten kaçınılması önerilir.

İLE Kategori: - UAZ

70.000 - 90.000 km sonra piston segmanlarını değiştirin (aracın çalışma koşullarına bağlı olarak).

Piston segmanları, her pistona üç adet monte edilmiştir: iki sıkıştırma segmanı ve bir yağ sıyırıcı. Sıkıştırma halkaları özel dökme demirden yapılmıştır. Üst sıkıştırma halkasının dış yüzeyi gözenekli krom kaplamadır ve ikinci sıkıştırma halkasının yüzeyi kalay kaplamadır veya koyu fosfat kaplamalıdır.

Her iki sıkıştırma halkasının iç silindirik yüzeylerinde, piston aşağı doğru hareket ettiğinde halkaların biraz dışarı çıkması nedeniyle oluklar sağlanmıştır (Şekil 54a), bu da manşonların yüzeyinden fazla yağın daha iyi çıkarılmasına katkıda bulunur. Halkalar, oluklar yukarı, piston tepesine doğru olacak şekilde pistona takılmalıdır.

Pirinç. 54. Segmanların pistona montajı:

a - UMZ-4178.10 motorunun halkalarına sahip bir piston;

b, c - UMZ-4218.10 motorunun halkalarına sahip piston;

1-piston; 2 üst sıkıştırma halkası; 3 tabanlı sıkıştırma halkası; 4 halkalı diskler; 5 eksenli rayba; 6-radyal rayba

UMZ-4218.10 motor, iki sıkıştırma halkası versiyonuyla donatılabilir (Şekil 54b, c).

Üst sıkıştırma halkasının 2 bir versiyonu (Şekil 54b), iç silindirik yüzeyde bir oluğa sahiptir. Halka, oluk yukarı gelecek şekilde pistona takılmalıdır.

Üst sıkıştırma halkasının 2 başka bir versiyonu (Şekil 54c), dış yüzeyin fıçı şeklinde bir profiline sahiptir, halkanın iç silindirik yüzeyinde oluk yoktur. Piston oluğuna takıldığında segmanın konumu farksızdır.

Alt sıkıştırma halkası 3 (Şekil 54b, c) sıyırıcı tiptedir; alt uç yüzeyinde dairesel bir oluğa sahiptir, bu da konik dış yüzeyle birlikte keskin bir alt kenar ("kazıyıcı") oluşturur. Halka iki versiyonda üretilmiştir - halkanın iç silindirik yüzeyinde bir yivli (Şek. 54b) ve yivsiz (Şek. 54c). Halkalar, keskin kenarlı - "kazıyıcı" aşağı olacak şekilde pistona takılmalıdır.

Yağ sıyırıcı halka kompozittir, iki dairesel diske, radyal ve eksenel genişleticiye sahiptir. Yağ sıyırıcı disklerin dış yüzeyi sert krom kaplamadır. Yüzüklerin kilidi düzdür.

Onarım boyutlarındaki piston halkaları (bkz.), yalnızca dış çaptaki anıt boyutlarındaki halkalardan farklıdır. Büyük boyutlu halkalar, kilitte 0,3-0,5 mm'lik bir boşluk elde edilene kadar (Mod. 4218 motorlar için 0,3-0,65 mm) bağlantılarını keserek bir sonraki daha küçük büyük boyutlu aşınmış silindirlere takılabilir.

Şekilde gösterildiği gibi halkanın eklemindeki yan boşluğu kontrol edin. 55. Silindirleri yeniden taşlamak için segmanları üst kısım boyunca ve aşınmış olanlara - silindirin alt kısmı boyunca (piston segmanı stroku içinde) takın. Halkayı ayarlarken, halkayı silindire çalışma konumunda, yani. silindir eksenine dik bir düzlemde, bunu yapmak için, piston kafasını kullanarak silindirin içinde ilerletin. Halka sıkıştırıldığında eklemlerin düzlemleri paralel olmalıdır.

Pirinç. 55. Silindirdeki piston segmanlarının seçimi (segman eklemindeki yan boşluğun kontrol edilmesi)

Alet (şekil 56) model 55-1122 kullanarak segmanları çıkarın ve pistona takın.

Pirinç. 56. Piston segmanlarının sökülmesi ve takılması

Segmanları silindirlere ayarladıktan sonra, segmanlar ve pistondaki oluklar arasındaki yan boşluğu kontrol edin (Şek. 57), olması gereken: üst sıkıştırma segmanı için 0,050 - 0,082 mm, alt kompresyon segmanı için 0,035 - 0,067 mm . Büyük boşluklarda, yalnızca piston segmanlarının değiştirilmesi, segmanlar tarafından pistonun üzerindeki boşluğa yoğun şekilde pompalanması nedeniyle artan yağ tüketimini ortadan kaldırmaz. Bu durumda, segmanları değiştirirken aynı zamanda pistonları da değiştirin (bkz. "Pistonların değiştirilmesi"). Piston segmanlarını ve pistonları aynı anda değiştirmek, yağ tüketimini önemli ölçüde azaltır.

Pirinç. 57. Piston segmanı ile piston yivi arasındaki yan boşluğun kontrol edilmesi

Pistonları değiştirmeden sadece piston segmanlarını değiştirirken, piston taçlarındaki, piston kafasındaki dairesel oluklardaki ve yağ sıyırıcı segmanların oluklarında bulunan yağ tahliye deliklerindeki karbon birikintilerini temizleyin. Yan yüzeylerine zarar vermemek için bir alet kullanarak oluklardaki karbon birikintilerini dikkatlice çıkarın (Şek. 58).

Pirinç. 58. Piston segman oluklarının karbon birikintilerinden temizlenmesi

3 mm'lik bir matkapla yağ tahliye deliklerindeki karbon birikintilerini temizleyin.

Yeni veya yeniden boyutlandırılmış silindir gömlekleri kullanıldığında, üst sıkıştırma halkası krom kaplamalı ve halkaların geri kalanı kalaylı veya biçimlendirilmiş olmalıdır. Gömlek tamir edilmezse, sadece piston segmanları değiştirilirse, krom segman aşınmış gömleğe çok kötü şekilde aşındığından, hepsinin kalaylanması veya fosfatlanması gerekir.

Pistonları silindirlere takmadan önce, piston segmanlarının bağlantılarını 120 derecelik bir açıyla yayın. birbirlerine.

Piston segmanlarını değiştirdikten sonra, 1000 km çalışma mesafesi içerisinde araçta 45-50 km/s hızı aşmayın.

İhtiyacınız olacak: "10 için", "12 için", "14 için" anahtarlar, "15 için", "19 için", bir çekiç.

Silindir kapağını çıkarın.

Motor yağ karterini ve karter contasını çıkarın.

Yağ pompasını çıkarın.

Bağlantı çubuğu cıvatalarının somunlarını 1 sökün ve bağlantı çubuğunun kapağını 2 çıkarın.

Kapak sıkıca oturuyorsa, hafif çekiç darbeleriyle vurun.

Ek parçayı kapaktan çıkarın.

Pistonu silindirin dışına itin ve bağlantı çubuğuyla çıkarın.

Burcu bağlantı çubuğundan çıkarın.

Eski burçları takacaksanız silindir numarası ile işaretleyiniz.

Silindir aynasına zarar vermemek için pistonu biyel kolu ile dikkatlice silindirden çıkarın.

Bağlantı çubuğu ve kapağındaki işaretleri kontrol edin. İşaretler görünmüyorsa, biyel ve kapağı silindir numarasıyla işaretleyin.

Kalan pistonları bağlantı çubuklarıyla çıkarın.

Piston segmanlarını bir çektirme ile çıkarın veya eksikse segmanları kilitlerden dikkatlice açın.

Halkaları çıkarmak için gerekenden fazla bükmeyin, aksi takdirde halkalar şekillenmeyebilir veya kırılmayabilir.

8. Tutma halkalarını pistonun her iki yanından çıkarın.

Piston pimlerini özel bir aletle bastırın.

Herhangi bir cihaz yoksa, piston pimleri, mandrel 1 üzerinden hafif çekiç darbeleri ile devrilebilir. Bu, pistona zarar vermemek için ağırlıkla yapılmalıdır. Bağlantı çubuğunu 2 pistondan 3 çıkarın.

Pistonların geri kalanını bağlantı çubuklarından çıkarın.

Tüm parçaları benzinde yıkayın. Pistonlardaki karbon birikintilerini temizleyin.

Eski bir segman parçası ile segman kanallarındaki karbon birikintilerini temizleyin.

Pistonları inceleyin. Nöbetleri varsa, yanma izleri varsa, pistonları değiştirin.

Piston çapını ölçün. 95,4 mm'den küçükse pistonu değiştirin.

Piston çapı, piston pimi ekseninin 8.0 mm altında, piston pimi eksenine dik bir düzlemde ölçülür.

Piston, silindire 0.036-0.060 mm boşlukla monte edilmiştir.

Pistonlar çaplarına göre beş boyut grubuna ayrılır: A, B, C, D, D. Harf işaretleri piston tepesine damgalanmıştır.

Pistonu silindirle eşleştirirken yukarıdaki boşluk sağlanmalıdır.

Piston ve silindir arasında izin verilen maksimum boşluk 0,25 mm'dir.

Piston-silindir boşluğu, piston ve silindir ölçülerek belirlenebilir. Yedek parçalar, iki onarım boyutunda pistonlarla sağlanır: çapı 0,5 ve 1,0 mm artırılmış.

Piston piminin altındaki göbeklerden birinde “409” (nominal çapta piston), “409AP” (çap 0,5 mm artırıldı) veya “409BR” (çap 1,0 mm artırıldı) yazısı bulunur.

Piston çevresinde çeşitli yerlerde piston segmanı ile piston oluğu arasındaki boşluğu ölçün.

Boşluk, sıkıştırma segmanları için 0,060–0,096 mm ve yağ sıyırıcı segman için 0,115–0,365 mm arasında olmalıdır.

Boşluklar belirtilen değerleri aşarsa, segmanlar veya pistonlar değiştirilmelidir.

Piston segman bağlantılarındaki boşlukları ölçün.

Bunu yapmak için, halkayı silindirin içine sokun ve halkanın silindire düzgün bir şekilde, bozulma olmadan oturması için bir mandrel gibi pistonla itin.

Halka kilidindeki (konektör) boşluğu bir kalınlık ölçer ile ölçün; sıkıştırma halkaları için 0,3-0,6 mm ve yağ sıyırıcı diskler için 0,5–1,0 mm arasında olmalıdır.

Boşluk belirtilenden büyükse, halkayı değiştirin.

Boşluk daha azsa, halkanın uçlarını bir mengeneye sıkıştırılmış bir dosya ile eğeleyebilir, halkayı eğe üzerinde yukarı ve aşağı hareket ettirebilirsiniz.

15. Piston piminin üst biyel kolu kafasına oturmasını kontrol edin.

Pim ile üst biyel kolu kafasının burcu arasındaki boşluk 0,0045-0,0095 mm aralığında olmalıdır.

Pimler, pistonlar ve biyeller dört boyut grubuna ayrılmış ve boya ile işaretlenmiştir.

Parmak, bir uçta iç yüzeyde, bağlantı çubuğu - çubukta, pistonda - patronlardan birinin alt yüzeyinde işaretlenir veya piston tabanında bir Romen rakamı vurulur.

Gudgeon pimini temiz motor yağıyla hafifçe yağlayın ve üst biyel kolu kafasına yerleştirin. Parmak, elin çabasıyla kafaya eşit olarak, sıkışmadan girmelidir.

Biyel kolu yatay konumdan kendi ağırlığı altında piston pimi üzerinde dönmelidir.

Dik konumdayken, pim kendi ağırlığından dolayı biyel kolu kafasından dışarı çıkmamalı veya düşmemelidir.

Piston pimi ve biyel kolu aynı boy grubunda veya bitişik gruplarda olmalıdır.